离合器外壳加工涉及工艺、技术和质量控制等方面。在加工过程中,采用先进的数控机床和加工技术,确保外壳的精度和质量。严格遵循材料选择、热处理、机械加工、表面处理等工艺流程,以确保产品的性能稳定性。质量控制方面,实施严格的质量检测和评估,确保离合器外壳的耐用性和安全性。离合器外壳加工注重工艺、技术和质量的控制,以满足客户需求。

本文目录导读:

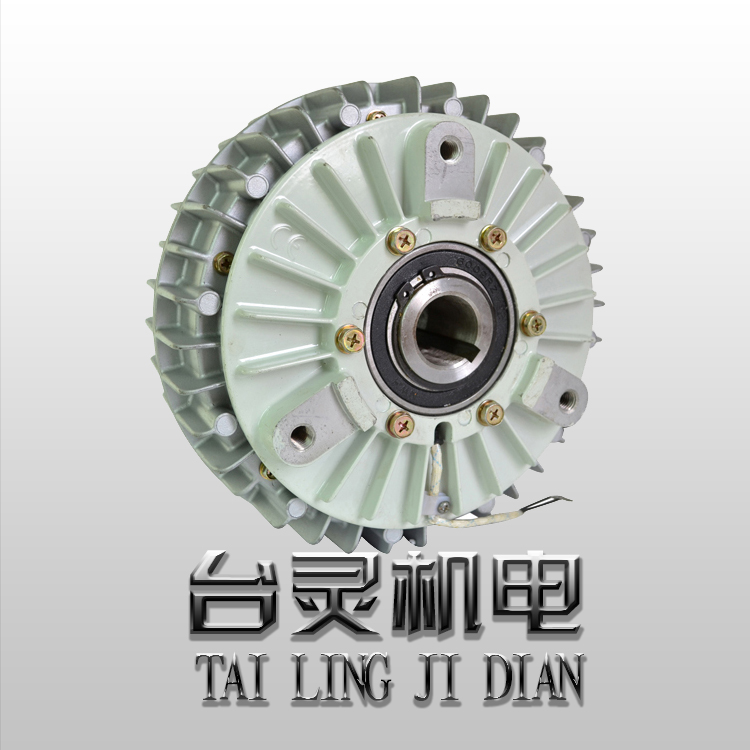

离合器是汽车传动系统中的重要组成部分,而离合器外壳则是离合器系统的关键部件之一,它承受着较高的机械负荷,因此要求其材料具有良好的机械性能和加工性能,本文将详细介绍离合器外壳的加工过程,包括材料选择、工艺流程、加工技术要点以及质量控制等方面。

材料选择

离合器外壳的材料选择直接影响到其性能和使用寿命,常见的材料包括铸铁、铝合金和钢等,铸铁具有良好的铸造性能和较低的成本,广泛应用于中低端车型;铝合金具有较轻的重量和良好的散热性能,适用于高性能车型;钢材料具有较高的强度和耐磨性能,适用于承受重载和高速运转的场合。

工艺流程

离合器外壳的加工工艺流程主要包括以下步骤:

1、模具设计与制造:根据产品图纸设计模具,确保模具的精度和寿命。

2、铸造/锻造:根据所选材料,采用铸造或锻造的方式制作毛坯。

3、热处理:对毛坯进行热处理,以改善其内部组织和机械性能。

4、机械加工:进行车、铣、钻、磨等工序,精确加工各个部位。

5、表面处理:进行喷砂、喷漆等处理,提高外观质量并增强防腐性能。

6、装配与测试:将加工完成的部件进行装配,并进行性能测试,确保产品质量。

加工技术要点

1、模具设计与制造:模具的设计要考虑浇注系统、排溢系统、成型零件等,确保铸件的质量,模具制造过程中要保证精度和表面质量。

2、铸造工艺:控制熔炼、浇注等工艺参数,避免铸造缺陷如气孔、缩孔等。

3、机械加工:合理选择刀具、切削参数和设备,确保加工精度和表面质量。

4、热处理:根据材料选择合适的热处理工艺,如退火、正火、淬火和回火等,以改善材料的机械性能。

质量控制

为保证离合器外壳的加工质量,需要进行全面的质量控制,包括以下几个方面:

1、原料控制:确保原料符合质量要求,避免使用不合格材料。

2、过程控制:严格控制各道工序的操作规范,确保加工过程的稳定性和一致性。

3、检验与测试:对关键工序进行检验和测试,如尺寸检测、性能测试等,确保产品质量符合要求。

4、成品检验:对最终产品进行全面的检验和测试,确保产品符合设计要求。

5、质量信息反馈与处理:对生产过程中出现的质量问题进行反馈和处理,不断改进工艺和提高产品质量。

常见问题和解决方案

在离合器外壳加工过程中,可能会遇到以下问题:

1、铸造缺陷:如气孔、缩孔等,解决方案:控制熔炼和浇注工艺参数,优化模具设计。

2、机械加工误差:如尺寸超差、表面粗糙度不达标等,解决方案:合理选择刀具、切削参数和设备,提高加工精度。

3、热处理变形:热处理过程中可能导致零件变形,解决方案:优化热处理工艺,控制加热和冷却速度。

离合器外壳的加工是一个复杂的过程,需要综合考虑材料、工艺、技术要点和质量控制等方面,通过优化工艺和提高加工精度,可以确保离合器外壳的性能和质量,从而提高整车的性能和使用寿命,随着科技的发展,新材料和新工艺的应用将进一步提高离合器外壳的加工质量和效率。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...