摘要:本文介绍了笔杆注塑模的设计与制造过程。设计环节包括模具结构设计、模具材料选择等,确保模具能够满足生产需求。制造过程中则涉及模具加工、组装、调试等环节,确保模具的精度和稳定性。通过科学合理的设计与精细的制造,实现了笔杆注塑模的高效、精准生产,提高了笔杆生产的质量和效率。

本文目录导读:

笔杆作为日常生活中常见的文具产品,其注塑模具的设计和制造对于保证产品质量、提高生产效率以及降低成本等方面具有重要意义,本文将详细介绍笔杆注塑模的设计到制造的全过程。

设计准备

1、需求分析:在设计之前,需要对笔杆的市场需求进行深入分析,包括形状、尺寸、材料、颜色等要求。

2、材料选择:根据产品特性和市场需求,选择合适的塑料材料,如ABS、PC等。

3、设计理念:结合市场需求和产品特性,制定设计理念,确保模具结构合理、易于制造和维修。

设计阶段

1、三维设计:利用三维建模软件,如SolidWorks、AutoCAD等,进行笔杆的三维建模。

2、模具结构设计:根据三维模型,设计模具结构,包括定模、动模、型芯、型腔等部分。

3、浇注系统设计:设计合理的浇注系统,确保塑料均匀填充到模具型腔。

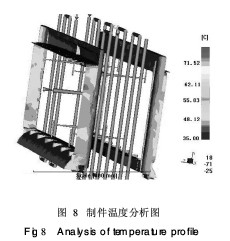

4、冷却系统设计:为保证模具的成型周期和产品质量,需设计合理的冷却系统。

5、顶出系统设计:设计顶出系统,方便产品的脱模和顶出。

6、模具细节设计:对模具的细节部分进行设计,如排气系统、支撑系统等。

制造阶段

1、模具零件加工:根据设计图纸,对模具零件进行加工,包括CNC加工、电火花加工等。

2、模具组装:将加工好的模具零件进行组装,检查各部件的装配情况。

3、试模与调试:组装完成后进行试模,观察产品的成型情况,对模具进行调整和优化。

4、模具验收:试模成功后,对模具进行全面检查,确保符合设计要求。

优化与改进

在设计和制造过程中,可能会遇到一些问题,如成型周期过长、产品缺陷等,针对这些问题,需要对模具进行优化和改进,优化措施可能包括调整模具结构设计、优化浇注系统、改进冷却系统等。

生产与运维

1、生产:模具验收合格后,开始批量生产笔杆。

2、运维:在生产过程中,定期对模具进行检查和维护,确保模具的良好运行。

笔杆注塑模的设计与制造是一个复杂的过程,需要充分考虑市场需求、材料选择、设计理念等多方面因素,本文详细介绍了从设计准备、设计阶段、制造阶段到优化与改进以及生产与运维的全过程,通过这个过程,我们可以保证笔杆注塑模具的质量和性能,提高生产效率,降低成本。

展望

随着科技的进步和市场需求的变化,笔杆注塑模的设计和制造将面临更多的挑战和机遇,我们可以期待在以下几个方面的发展:

1、智能化设计:利用人工智能和机器学习技术,实现模具设计的自动化和智能化。

2、高效率制造:通过改进制造工艺和引入新型设备,提高模具制造效率。

3、绿色环保:选用环保材料,优化设计,减少模具制造和使用过程中的环境污染。

4、定制化生产:根据客户需求,实现模具的定制化设计和生产。

案例分析

以某公司生产的笔杆为例,通过合理的设计和优化,成功解决了成型周期过长、产品缺陷等问题,在设计和制造过程中,采用了三维建模、模具结构优化、浇注系统改进等措施,实现了笔杆的批量生产,并获得了良好的市场反响。

笔杆注塑模的设计与制造是一个系统性工程,需要多方面的协作和努力,通过本文的介绍,希望能让读者对笔杆注塑模的设计和制造过程有更深入的了解,在实际生产和应用中,我们还需要不断积累经验,持续改进和创新,以应对市场的变化和需求的变化。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...