摘要:,,本文简要解析了色母粒工艺流程。色母粒的生产过程包括原料准备、混合、熔融挤出、造粒和检验等环节。通过特定的工艺参数和设备操作,将颜料、添加剂与基础树脂混合均匀,经过熔融挤出机形成均匀的色母粒。对色母粒进行质量检验,确保其颜色稳定性和性能符合标准。整个工艺流程需严格控制,以确保色母粒的质量和性能。

本文目录导读:

色母粒是一种用于塑料、橡胶等高分子材料制品的着色剂,具有颜色均匀、分散性好、易于调整等特点,在生产色母粒过程中,工艺流程的掌握和控制至关重要,本文将详细介绍色母粒的工艺流程,包括原料准备、混合、熔融挤出、造粒、干燥和包装等环节。

原料准备

1、颜料:选择合适的颜料是色母粒生产的关键,需根据制品的需求选择合适的有机颜料或无机颜料。

2、载体树脂:载体树脂是色母粒的主要成分,需选择与制品基材相容性好的树脂。

3、助剂:根据需要添加分散剂、抗氧化剂、防老化剂等助剂,以提高色母粒的性能。

4、原料检验:对进厂原料进行严格检验,确保其质量符合要求。

混合

将颜料、载体树脂和助剂按照一定比例投入混合机进行混合,混合过程中要保证各组分充分接触,确保颜色的均匀性。

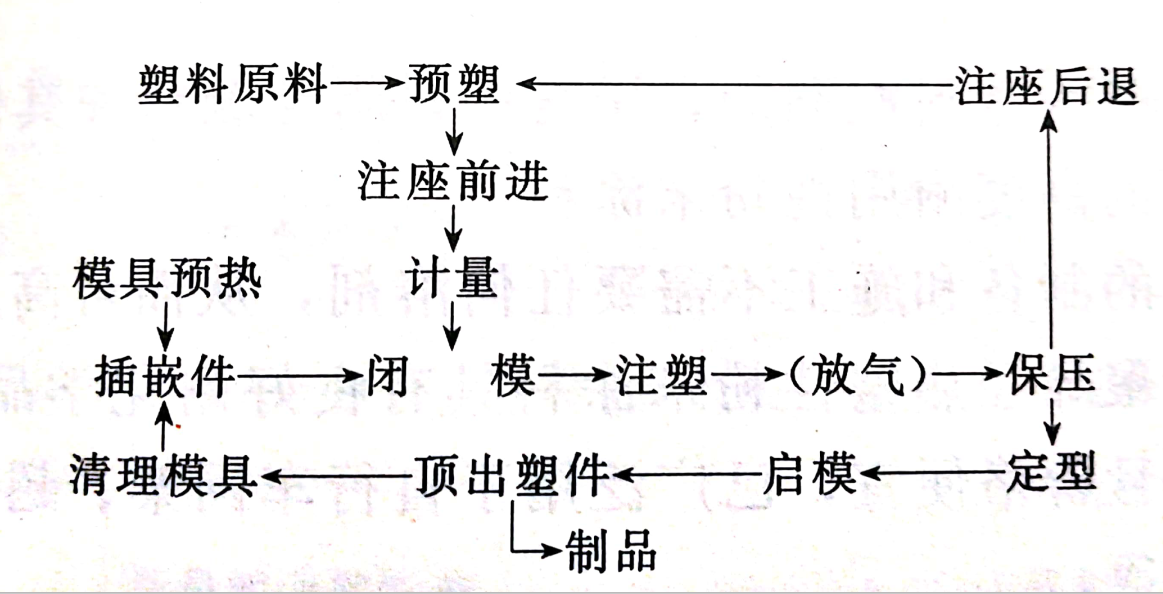

熔融挤出

1、配料混合后,将其加入双螺杆挤出机或单螺杆挤出机中。

2、设定合适的温度,使原料在挤出机中熔融。

3、通过螺杆的转动,使熔融物料向前推进,通过模具形成连续的熔融流。

造粒

1、熔融流体从挤出机出来后,通过切粒机切成一定大小的颗粒。

2、造粒过程中,要控制切粒机的切割速度和颗粒的大小,以保证色母粒的质量。

干燥

1、造粒后的色母粒需要进行干燥处理,以去除水分和其他挥发性成分。

2、干燥过程中,要控制温度和湿度,避免色母粒变色或变质。

包装

1、干燥后的色母粒经过称重、计数后,进行包装。

2、包装过程中要保证包装袋的清洁和卫生,避免色母粒受到污染。

3、采用自动或半自动包装机进行包装,以提高生产效率。

质量控制与检测

1、生产过程中,要对色母粒进行实时检测,包括颜色、粒度、分散性等指标。

2、设立专门的质量检测部门,对成品进行严格检验,确保其性能符合要求。

3、对于不合格产品,要及时找出原因并进行调整,确保产品质量。

储存与运输

1、色母粒应储存在干燥、通风的仓库中,避免潮湿和阳光直射。

2、运输过程中,要确保包装袋的完好,避免色母粒受到污染和破损。

3、色母粒的储存和运输过程中,要注意防火、防爆,确保生产安全。

色母粒工艺流程涉及多个环节,从原料准备到成品包装,每个环节都至关重要,掌握和控制好工艺流程,对于提高色母粒的质量和生产效率具有重要意义,在实际生产过程中,还需要根据具体情况进行调整和优化,以满足不同客户的需求,希望通过本文的介绍,读者对色母粒的工艺流程有更深入的了解。

十一、工艺优化建议

1、原料选择:在原料选择阶段,可以根据制品的需求和色母粒的性能要求,进行精细化选择,选择具有高着色力、高分散性的颜料和载体树脂,以提高色母粒的性能。

2、工艺参数调整:在熔融挤出、造粒等关键工序中,可以根据实际情况调整工艺参数,如温度、速度等,以优化色母粒的性能和质量。

3、设备升级:引入先进的生产设备和技术,提高生产自动化程度,降低人工干预,提高生产效率和产品质量。

4、研发创新:加强研发力度,开发新型色母粒产品,满足市场不断变化的需求。

5、绿色环保:在生产工艺中注重环保理念,使用环保原料和助剂,降低生产过程中的污染排放,提高产品的环保性能。

色母粒工艺流程是一个复杂而重要的过程,需要严格控制和管理,通过优化工艺、提高设备水平、加强研发创新等方式,可以进一步提高色母粒的质量和生产效率,满足市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...