摘要:数控铣床零件加工工艺是制造业中的关键环节,涉及精确的加工流程和技术分析。本文主要探讨了数控铣床在零件加工过程中的工艺特点,包括加工前的准备工作、加工参数的设置、刀具的选择以及加工阶段的注意事项。通过优化工艺参数和刀具选择,可以提高零件的加工精度和效率。本文旨在为数控铣床零件加工提供有效的工艺分析,以满足制造业的需求。

本文目录导读:

数控铣床作为现代制造业的核心设备之一,被广泛应用于零件加工领域,掌握数控铣床零件加工工艺对于提高产品质量、降低生产成本具有重要意义,本文将对数控铣床零件加工工艺进行分析,探讨其加工流程、特点、难点及优化措施。

数控铣床零件加工工艺概述

数控铣床零件加工工艺是指通过数控系统控制铣床对零件进行切削加工的过程,其加工流程主要包括以下几个步骤:

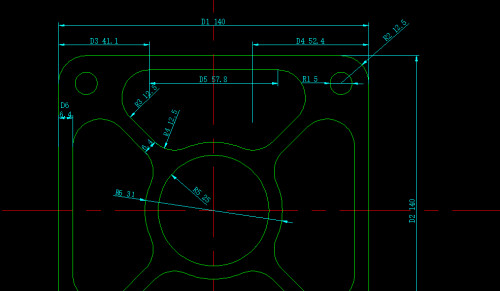

1、零件图纸分析:对零件图纸进行分析,了解零件的形状、尺寸、精度要求等信息。

2、工艺设计:根据零件图纸,制定加工工艺方案,包括选择加工方法、确定加工路线、选择刀具、确定切削参数等。

3、数控编程:根据工艺设计方案,编写数控程序,控制铣床进行加工。

4、加工操作:将编写好的数控程序输入铣床,进行零件加工。

5、质量检测:对加工完成的零件进行质量检测,确保零件符合图纸要求。

数控铣床零件加工特点

1、精度高:数控铣床采用数字化控制技术,能够实现高精度、高稳定性的加工。

2、灵活性高:数控铣床能够加工各种复杂形状的零件,且加工范围广泛。

3、加工效率高:数控铣床采用自动化控制,能够实现高效、快速的加工。

4、加工质量稳定:通过数字化控制,能够确保加工质量的一致性和稳定性。

数控铣床零件加工难点

1、刀具选择与切削参数确定:根据零件材质、形状、尺寸等因素选择合适的刀具,并确定合理的切削参数,是数控铣床零件加工的关键难点之一。

2、加工工艺优化:针对复杂形状的零件,需要优化加工工艺方案,提高加工效率和质量。

3、精度控制:数控铣床虽然能够实现高精度加工,但精度控制仍然是一个难点,需要合理设置加工参数、调整机床状态等。

4、成本控制:数控铣床加工涉及到设备投资、刀具消耗、人工成本等多个方面的成本,如何降低加工成本是数控铣床零件加工的另一个难点。

数控铣床零件加工工艺优化措施

1、优化刀具选择与切削参数:根据零件材质、形状、尺寸等因素,选择合适的刀具,并通过试验确定最佳的切削参数,提高加工效率和质量。

2、优化加工工艺方案:针对复杂形状的零件,采用分段加工、镜像加工等工艺方法,提高加工质量和效率。

3、加强精度控制:通过合理设置加工参数、调整机床状态、使用高精度测量设备等措施,加强精度控制,提高加工精度。

4、降低成本:通过选用性价比高的设备、刀具,优化加工工艺方案,降低加工过程中的能耗和人工成本,降低加工成本。

案例分析

以某型复杂曲面零件为例,通过采用数控铣床进行加工,首先进行零件图纸分析,了解零件的形状、尺寸、精度要求等信息,然后根据零件特点,选择合适的刀具和切削参数,制定加工工艺方案,通过优化加工工艺方案,采用分段加工、镜像加工等方法,成功完成了零件的加工,并满足了图纸要求。

数控铣床零件加工工艺是现代制造业中不可或缺的一环,通过优化刀具选择、切削参数、加工工艺方案等方面,能够提高加工效率和质量,降低加工成本,掌握数控铣床零件加工工艺对于提高制造业竞争力具有重要意义。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...