摘要:压铸工艺与模具紧密相关,模具的设计和制造对压铸件的质量和精度至关重要。压铸工艺通过将熔融金属压入模具型腔,经冷却固化形成所需形状的零件。模具的结构和材料选择直接影响压铸件的尺寸精度、表面质量及性能。本文深入探讨了压铸工艺与模具的关联,并详细阐述了其在实际应用中的重要性。

本文目录导读:

压铸是一种重要的金属成型工艺,广泛应用于汽车、电子、家电、通讯设备等行业,在这个过程中,模具的作用至关重要,它直接影响着压铸件的质量、精度和生产效率,本文将深入探讨压铸工艺与模具的关系,以及它们在制造业中的应用。

压铸工艺概述

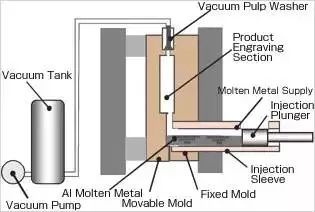

压铸工艺是一种通过将熔融的金属注入模具型腔,然后在压力下冷却凝固,形成所需形状和尺寸的金属零件的工艺,这种工艺具有高密度、高精度、高强度和优良的机械性能等特点,压铸工艺的主要流程包括模具准备、熔炼与浇注、压铸、后期处理等步骤。

模具在压铸工艺中的作用

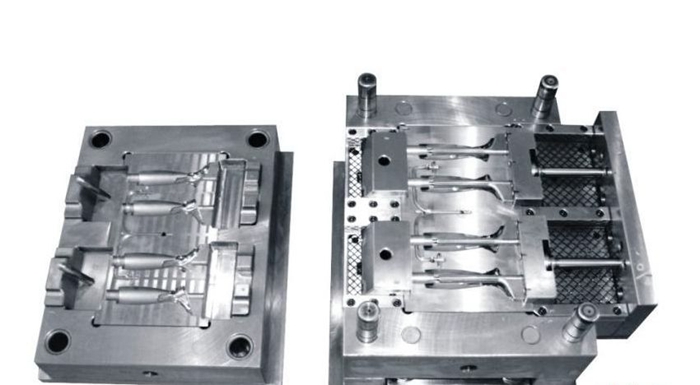

模具是压铸工艺中的核心部件,其质量和设计直接影响着压铸件的质量、生产效率和成本,模具的主要作用包括:

1、形状定义:模具的型腔决定了压铸件的形状和尺寸。

2、质量控制:模具的设计和制造精度直接影响压铸件的精度和质量。

3、生产效率:优质的模具可以提高生产效率,降低生产成本。

压铸工艺与模具的关联

压铸工艺与模具紧密相连,二者相互依赖,相互影响,模具的设计和制造质量决定了压铸工艺的稳定性和压铸件的质量,压铸工艺的参数设置和操作流程也会影响模具的使用寿命和性能。

压铸工艺与模具的应用

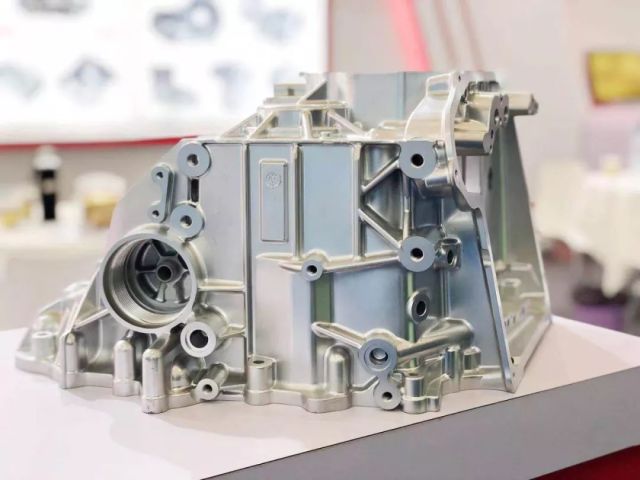

1、汽车行业:压铸工艺与模具在汽车制造业中广泛应用,如发动机零部件、车身结构件、刹车系统等。

2、电子产品:手机、电脑等电子产品中的许多精密零部件都通过压铸工艺制造。

3、家电行业:家电产品中的许多金属零部件,如冰箱压缩机零部件、空调零部件等,都通过压铸工艺制造。

4、通讯设备:通讯设备中的许多高精度、高强度零部件也需要通过压铸工艺制造。

优化压铸工艺与模具的方法

为了提高压铸工艺与模具的性能,以下是一些常用的优化方法:

1、模具设计优化:采用先进的设计软件和技巧,提高模具的设计质量。

2、模具材料选择:根据具体的应用场景和需求,选择合适的模具材料。

3、压铸工艺参数优化:通过调整压铸工艺参数,如压力、温度、速度等,优化压铸过程。

4、后期处理:通过热处理、表面处理等后期处理工艺,提高压铸件的性能和表面质量。

压铸工艺与模具是制造业中不可或缺的一环,模具的设计和制造质量直接影响着压铸件的质量、精度和生产效率,深入了解压铸工艺与模具的关系,提高模具设计和制造水平,优化压铸工艺参数,对于提高制造业的竞争力具有重要意义。

展望

随着科技的进步和制造业的发展,压铸工艺与模具将面临更多的挑战和机遇,随着新材料、新工艺、新技术的不断涌现,压铸工艺与模具将向更高精度、更高强度、更智能化的方向发展,环保和可持续发展也将成为压铸工艺与模具发展的重要趋势,绿色制造和循环经济将成为制造业的核心理念。

为了提高压铸工艺与模具的水平,以下是一些建议:

1、加强模具设计人才的培养和引进。

2、加大对新材料、新工艺、新技术的研发和应用力度。

3、提高制造业的自动化和智能化水平。

4、注重环保和可持续发展,推动绿色制造和循环经济的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...